機械設計の現場では、フレームやカバー、筐体、ブラケットなど、多くの部品が板金で作られています。見た目はシンプルな形状であっても、実際の板金設計では「どこから曲げるのか」「展開するとどうなるのか」「この寸法は本当に成立するのか」といった、加工を前提とした思考が欠かせません。

従来は2D CADと設計者の経験に頼る場面も多く見られましたが、近年では3D CADの板金機能を活用し、完成形状と展開状態を同時に確認しながら設計する手法が一般的になりつつあります。本記事では、板金設計の基本的な考え方から、2D CADとの違い、そしてZW3Dを用いた板金設計の流れとポイントについて、初心者にも分かりやすく解説していきます。

板金設計とは何か

機械設計で用いられる板金部品とは、金属の板材(鋼板・アルミ板・ステンレス板など)を切断し、曲げ、押し出し(プレス成型)、必要に応じて溶接することで形状を作る部品を指します。

代表的な例としては、制御盤の筐体、機械用カバー、ブラケット、フレーム、ダクトなどが挙げられます。

これらの部品を設計する際、一般的な3D CADでは「立体形状を作る」ことまでは可能ですが、板金設計に必要な一連の流れを十分に扱えない場合があります。

板金設計では、次のような工程を前提に考える必要があります。

- 基本は「平らな板」からスタートする

- 曲げ加工によって立体形状を作る

- 製造現場では「展開図(フラットパターン)」が必要になる

つまり板金設計では、完成形状(3D)と、加工前の展開状態(2D)を行き来しながら設計する考え方が不可欠になります。

2D CADと3D CADによる板金設計の違い

これまでの2D CADによる板金設計では、筆者の経験上、次のような図面作成が一般的でした。

- 正面図・側面図・平面図、所謂出来上がり寸法図を描く

- 材質指示、曲げ指示や寸法を注記する

- 展開図は描かず、板金加工先に任せる

この方法では、板金部品の完成形状を図面として表現するにとどまっていました。

言い換えると、完成形状(立体)と、加工前の展開状態(平板)を同一の設計情報として扱うことができていなかったということになります。

その結果、

- 展開状態は設計者の頭の中

- 板金部品の成立性はベテラン設計者の経験

- 加工方法は現場の暗黙知

に大きく依存した設計になっていたと言えます。

しかし、設計者が板金部品を正しく設計し、板金加工先と適切なやり取りを行うためには、完成形状と展開状態を、同一の設計情報として扱えることが重要です。これが、2D CAD中心の板金設計と、板金対応3D CADによる設計との決定的な違いになります。

3D CADによる板金設計の基本的な流れ

3D CADの板金機能による設計では、次の流れを押さえておくと理解しやすくなります。

- ベースとなる板(基準面)を作成

- 板厚と、必要に応じて曲げRを設定

- フランジ(立ち上げ)を追加して曲げ形状を作る

- 穴・切り欠き・スリットなどを追加

- 展開図(フラットパターン)を作成

- (図面化して寸法・曲げ指示を入れる)

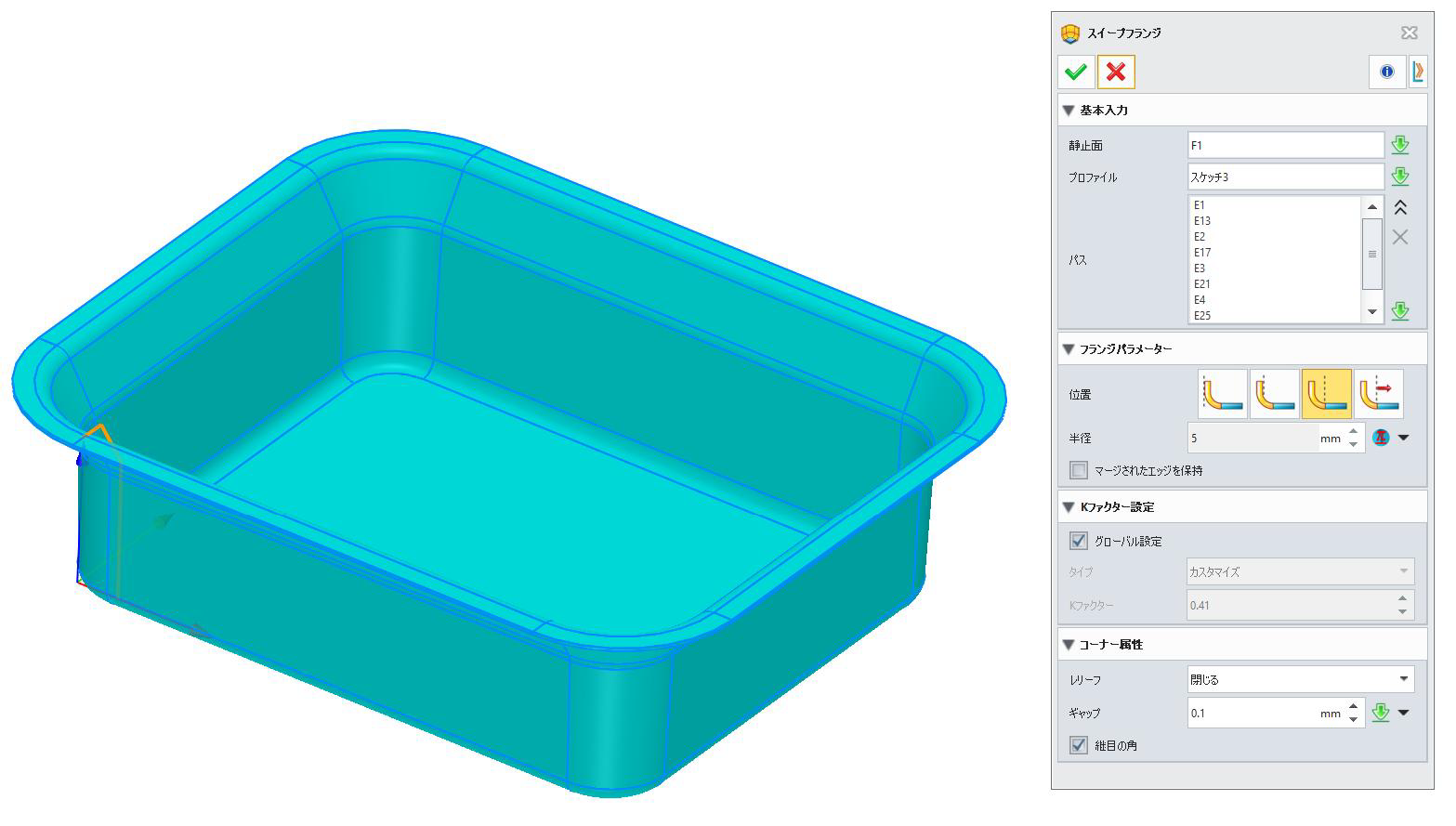

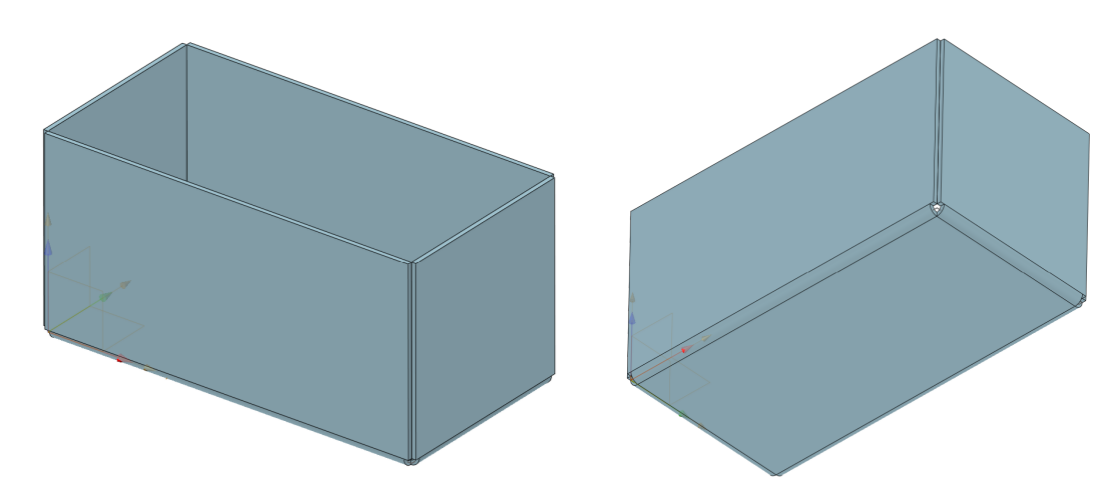

図1 ZW3D板金コマンド(スイープフランジ)による3Dモデル作成

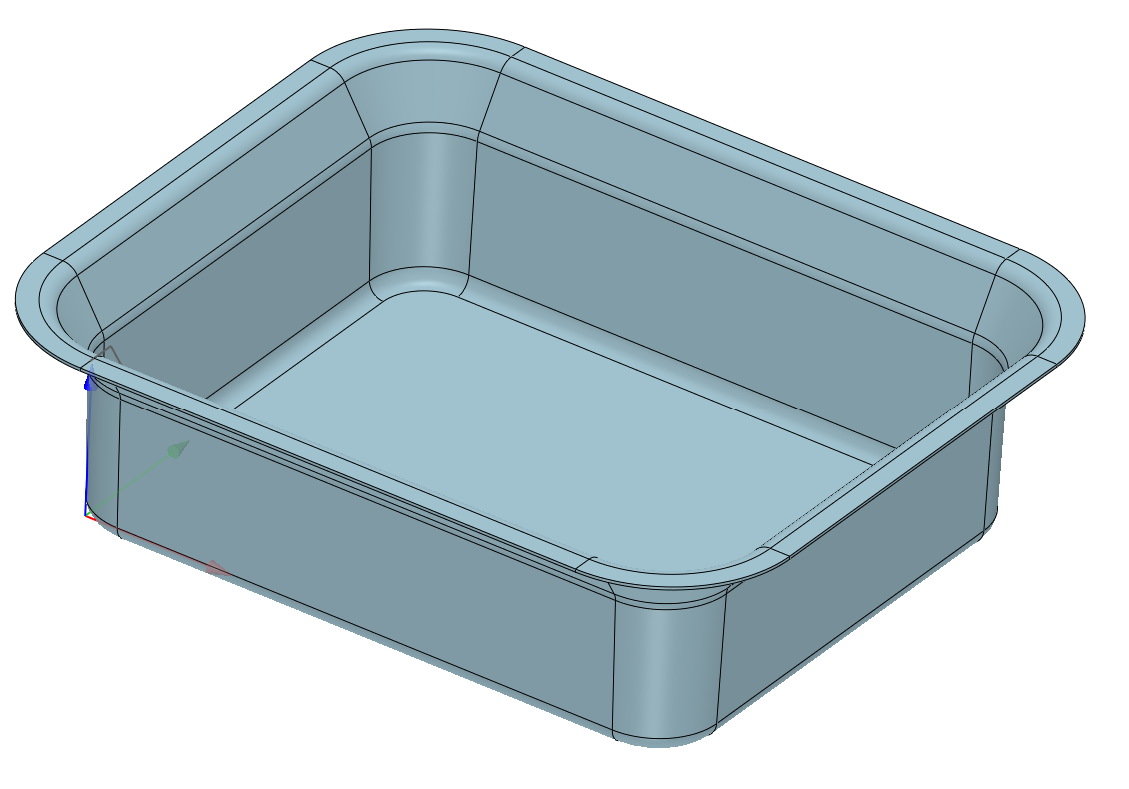

図2 ZW3Dによる3Dモデル完成形状

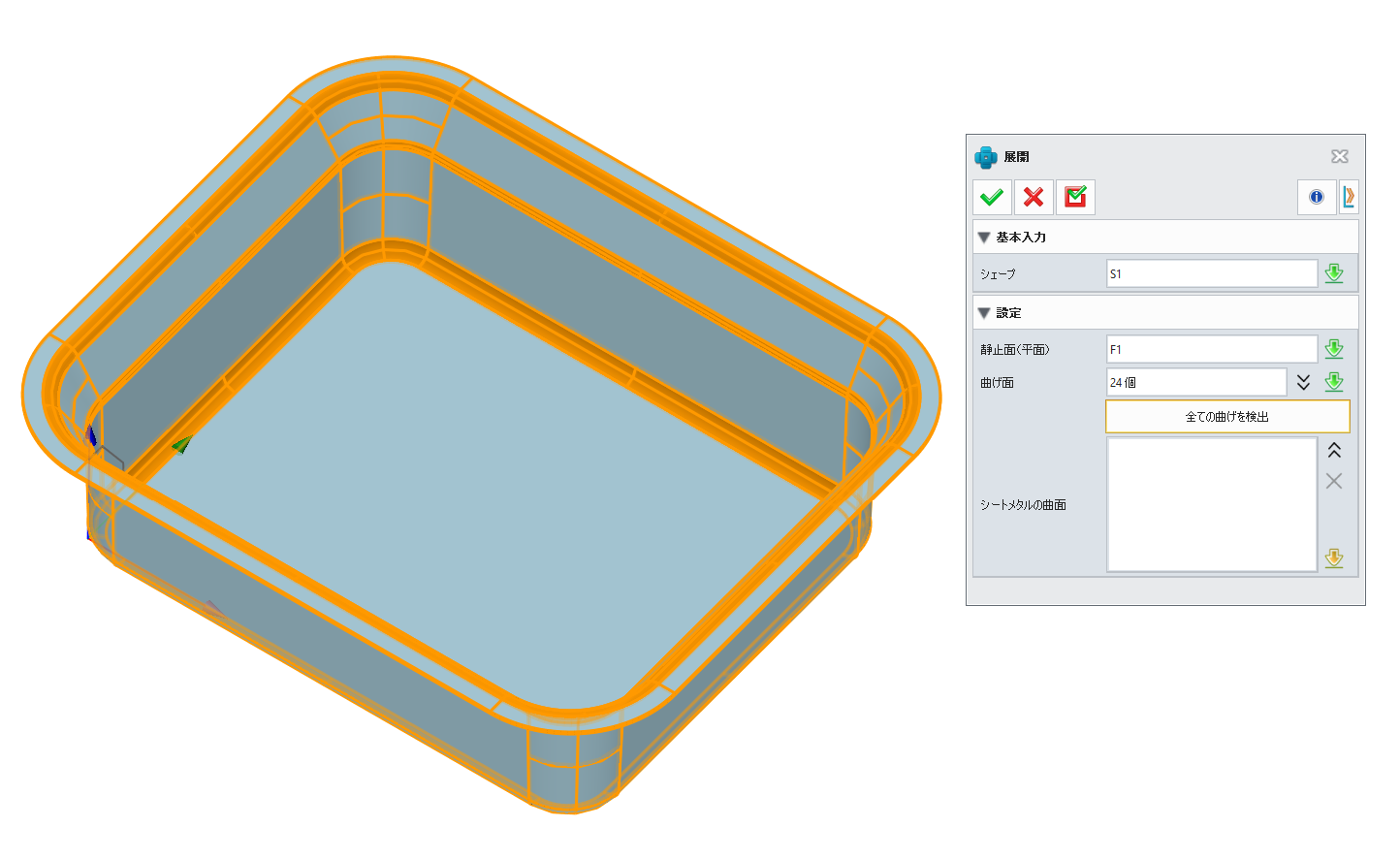

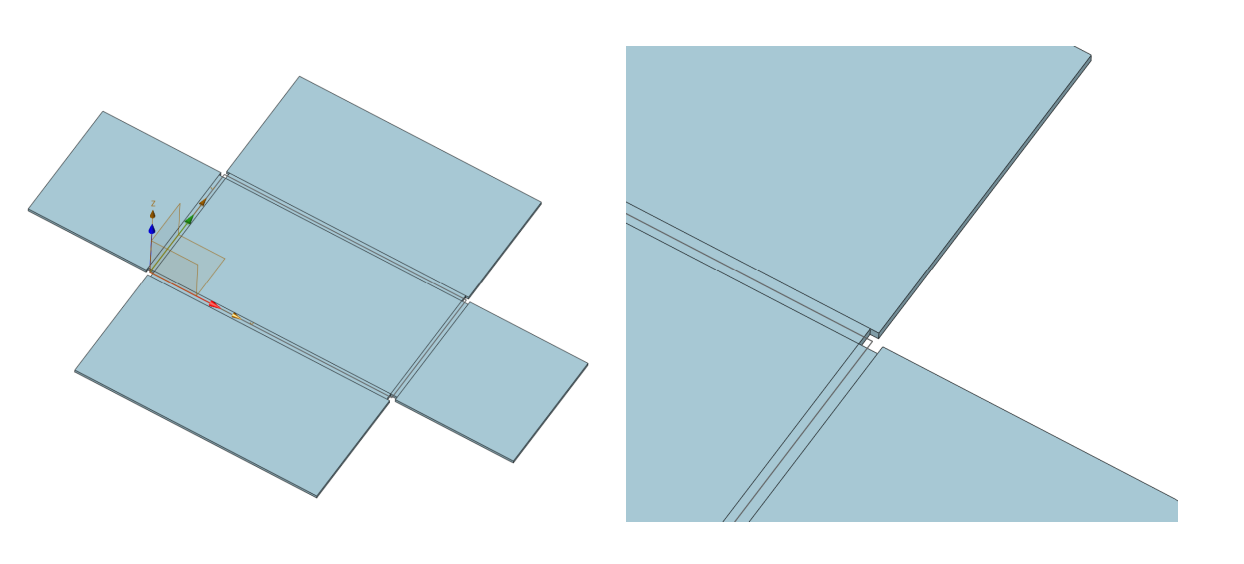

図3 ZW3D展開コマンド設定

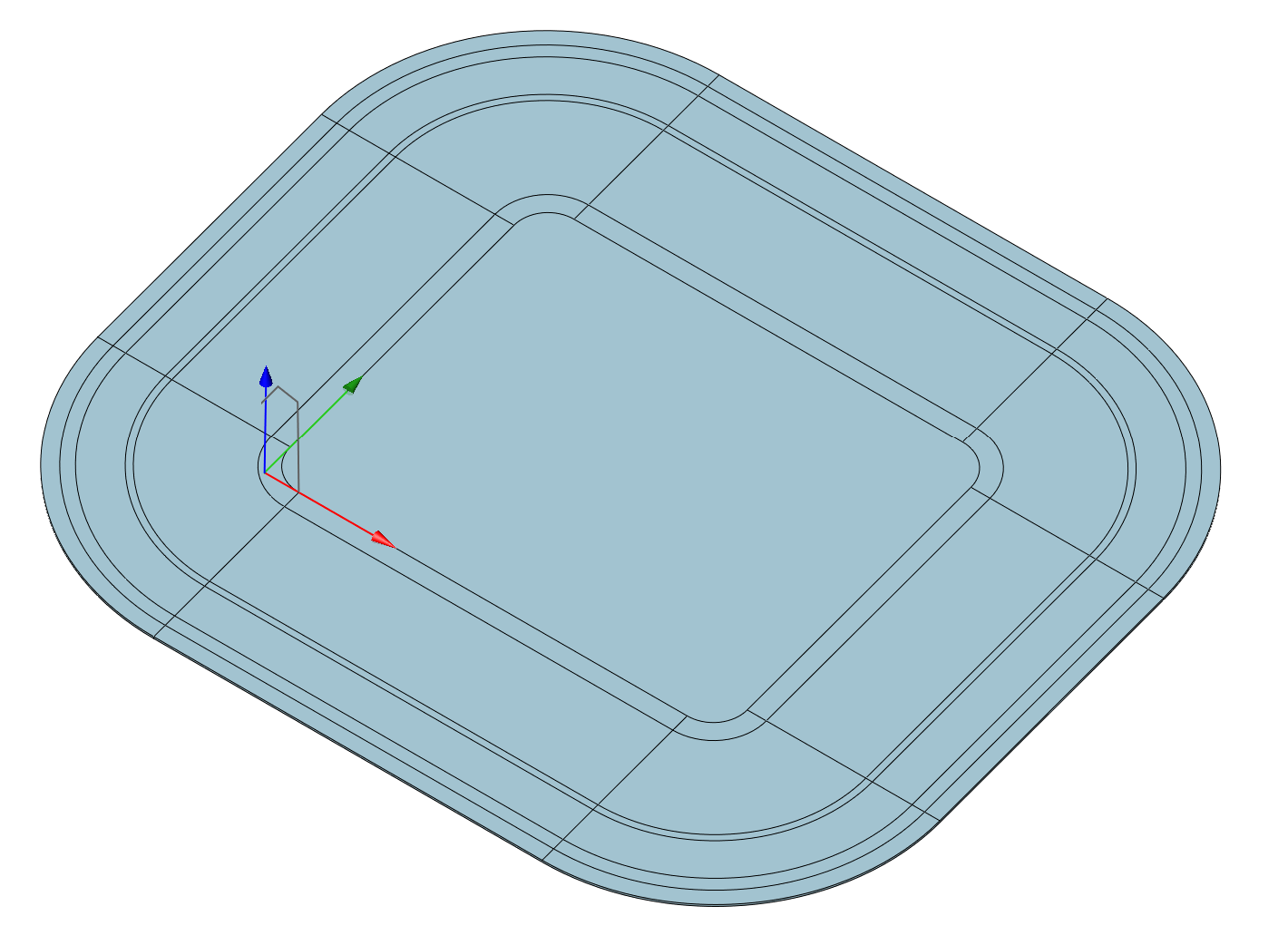

図4 ZW3D展開コマンドパターン

この流れを一貫して扱えるのが、3D CADによる板金設計の強みです。

板金設計で重要な考え方(初心者がつまずきやすい点)

-

板厚と曲げR

板金では「板厚」と「曲げR」が密接に関係します。無理なR設定は加工不良の原因になります。

3D CADでは、以下の内容により、現実的な形状を保ちやすくなります。

- 板厚を最初に設定

- 曲げRをルールとして登録

-

展開長と曲げシロ

曲げ部分では材料が伸び縮みするため、単純な幾何計算だけでは正しい展開寸法になりません。

3D CADの板金機能では、Kファクター、曲げテーブルの理解が必要です。

Kファクターとは

曲げたときに、板がどれくらい伸びるかを見積もるための値です。

板金を曲げると、

- 外側は伸びる

- 内側は縮む

- その中間に「伸びも縮みもしない線(中立軸)」があります。

Kファクターは、この中立軸が板厚のどの位置にあるかを割合で表したものです。

曲げテーブルとは

実際の加工結果をまとめたデータ表です。

- 板厚

- 材質

- 曲げ角度

- 使用金型

などに対して、実測に基づいた曲げシロ(展開寸法)登録することができます。

しかし、筆者の経験上では、曲げテーブルには加工先固有のノウハウが含まれます。

そのため、

- 加工先が複数ある

- 外注先が変わる

- 社外秘扱いになっている

という状況では、設計者が正確な曲げテーブルを持つことは現実的ではありません。

設計者の役割は、「この形状は板金として成立するか」「寸法ズレが起きにくい設計になっているか」を設計段階で確認することです。

そのために、

- 板厚

- 曲げR

- 代表的なKファクター

を使って、設計検討用の展開ができれば十分だと筆者は考えます。

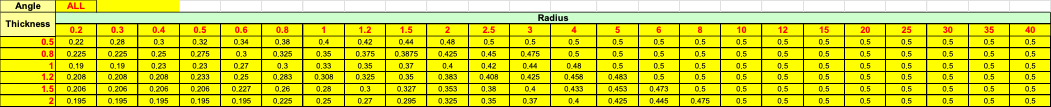

表1 ZW3Dの曲げRテーブルのサンプル(一部抜粋)

表2 ZW3DのKファクターのサンプル(一部抜粋)

ZW3Dによる板金設計の特徴

① 板金専用コマンドがわかりやすい

ZW3Dには、

- タブ押出し

- フランジ

- 曲げ作成

- 展開

といった板金専用のコマンドが整理されて配置されています。

初心者でも、「板を作る→曲げる→展開する」という流れを直感的に理解しやすい構成です。

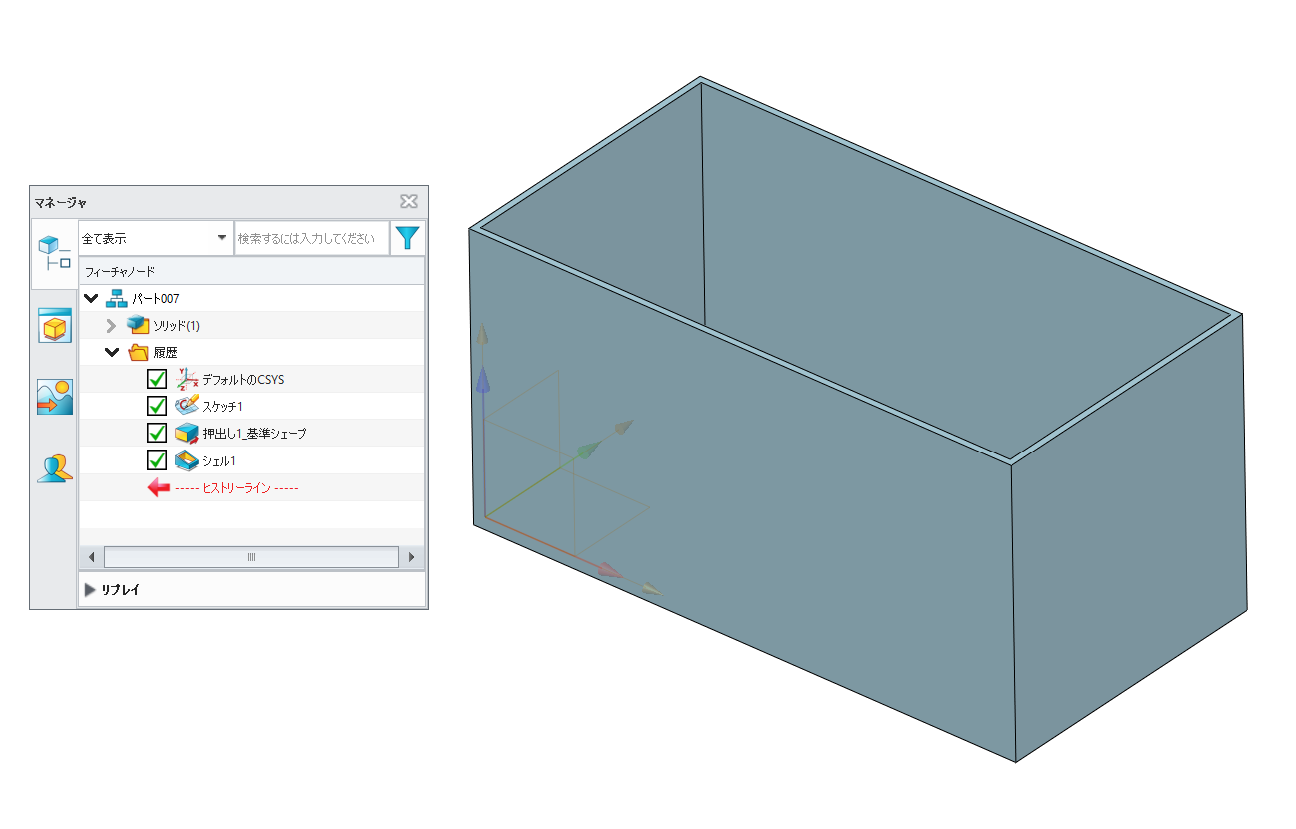

② 途中から板金部品に変換できる柔軟性

ZW3Dの大きな特徴の一つが、ソリッド形状から板金部品へ変換できる柔軟性です。

- まずは普通の3D形状として作る

- 後から「これは板金だ」と定義する

といった使い方ができるため、

「最初から板金ルールを完璧に理解していなくても設計を始められる」という、初心者にとっても設計しやすい機能を持っています。

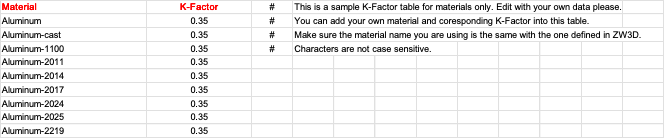

図5 普通の3D形状で作成したモデル

図6 「板金に変換」コマンドを使用

図7 板金化後の形状

③ 展開図をすぐに確認できる

- ZW3Dでは、ワンクリックで展開状態を確認

- 曲げ方向や重なりを視覚的にチェック

できます。

「この形、本当に展開できるの?」と感じた不安を、画面上で即座に解消できます。

図8 「板金に変換」コマンドを使用後の展開状態

④ コストパフォーマンスの高さ

ZW3Dは、

- 板金

- 機械加工

- 金型

といった機能を一つの環境で扱える3D CADです。

そのため、初期導入コストを抑えつつ、本格的な板金設計を学べる点も特徴です。

「まずは3D CADによる板金設計を身につけたい」という設計者にとって、現実的な選択肢になります。

ZW3Dと「板金加工機と連携」

まず前提として、ZW3Dは加工機(ベンダー、レーザー加工機)を直接リアルタイム制御するCADではありません。

設計~製造データを作る“上流側”のツールです。

設計製造実務での「連携」は次のように行います。

① 展開図データの連携(最も重要)

ZW3Dでは、板金部品を展開し、DXF/DWGとして出力できます。

このデータを、レーザー加工機、タレパン、CAMソフトに渡すことで、切断工程と確実に連携できます。

② CAMソフトとの連携

ZW3Dは、ZW3D CAM、他社CAM(DXF/STEP/IGES経由)と連携可能です。

これにより、板金の切断、一部の加工工程、までをスムーズにつなげられます。

コスパ最強の高性能 All-in-One 3D CAD/CAE/CAM

永久ライセンスで313,000円~

登録不要!フォームの入力だけでOK!

まとめ

3D CADによる板金設計は、板金コマンド機能により次の内容が可能になることがメリットといえます。

- 形状理解

- 加工性の確認

ZW3Dは、

- 直感的な板金操作

- ソリッドと板金の柔軟な行き来(変換)ができる

- 初心者にも扱いやすい構成

を備えており、3D CADによる板金設計の入門から実務までをカバーできるツールと言えます。

まずはシンプルな板金部品を作り、「曲げる」「展開する」「確認する」というサイクルを繰り返すことが、板金部品設計の上達への近道だといえるでしょう。

筆者プロフィール

土橋 美博

半導体組み立て関連装置メーカー、液晶パネル製造関連装置メーカーを経て、「メイドINジャパンを、再定義する。」有限会社スワニーに入社。CIOとして最新デジタルツールによるデジタルプロセスエンジニアリング推進に参画する。

・ITコーディネータ

・二級知的財産管理管理技能士

・有限会社スワニーCIO

・マッケン・キャリアコンサルタンツ株式会社 パートナーエグゼクティブコンサルタント 3D設計プロモーター