製品の軽量化やコストダウン、量産性の向上を図るために、金属などの部品を樹脂に置き換える「樹脂化設計」が多くの分野で進められています。中でも射出成型は、複雑な形状のプラスチック製品を高速で大量生産できるため、家電、自動車部品、医療機器、精密機構など多様な分野で活用されています。

しかし、単純に材料を樹脂に変えるだけでは、良好な製品品質は得られません。射出成型ならではの制約や成形特性を理解し、それに即した設計を行うことが必要です。そして、このような設計を現実的かつ効率的に行うためには、モールド設計に強い3D CADの活用が不可欠です。

本稿では、もともと3D CADを使用していた機械設計者である筆者が、射出成型の現場を体験する中で、射出成型型設計の既成概念にとらわれることなく、「樹脂化設計の基本的な考え方」と、「射出成型金型設計に求められる3D CADの機能」について、特にZW3Dの特徴を中心に解説します。

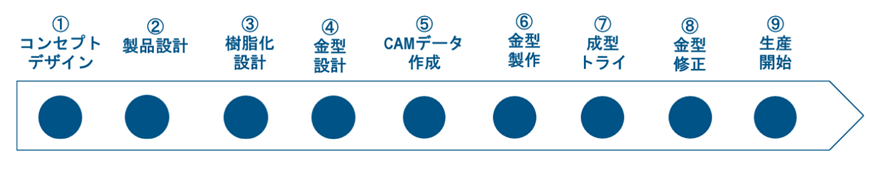

射出成型金型設計ワークフロー

製品デザインから射出成型までのワークフローについてまとめました。

図1 射出成型金型設計ワークフロー

図1 射出成型金型設計ワークフロー

① コンセプトデザイン(デザイナー)

② 製品設計(実用要件を満たす機能・構造設計)

③ 射出成型を前提とした「樹脂化設計」

④ 金型設計(パーティング、勾配、アンダーカット対応)

⑤ 金型データのCAM展開

⑥ 金型製作

⑦ トライ成型(初回評価)

⑧ 金型修正(トライ結果を反映)

⑨ 量産開始

この一連の流れにおいて、ZW3Dは製品設計から金型設計、CAM展開まで一貫対応できる数少ない統合型3D CADのひとつだといえます。

特に①〜④の段階で、履歴と非履歴モデリングを自由に切り替えながら柔軟に設計変更へ対応できる点は、ZW3Dの強みだといえるでしょう。

コスパ最強の高性能 All-in-One 3D CAD/CAE/CAM

永久ライセンスで313,000円~

登録不要!フォームの入力だけでOK!

樹脂化設計とは何か?

● 材質の変更だけでなく、設計そのものを見直す

「樹脂化設計」とは、射出成型で量産可能な形状・構造へ製品を設計し直すことです。ただ金属を樹脂に置き換えるだけでなく、ヒケ・ソリ・収縮など樹脂特有の成形上の問題を防ぐため、形状・構造・機能の総合的な見直しが求められます。

● 樹脂化設計の基本的なポイント

|

設計ポイント |

注意点・解説 |

|

肉厚の均一化 |

厚みが不均一だと、冷却時の収縮差によって「ソリ」や「ヒケ」が 生じやすくなります。 基本的に、均一な肉厚にすることが原則です。 |

|

抜き勾配の設定 |

製品を金型からスムーズに取り出すために、垂直面には一般的に1〜2°の「抜き勾配」をつけます。 抜き勾配がないと製品が金型に張り付いて取り出せなくなります。 |

|

アンダーカットの回避 |

アンダーカットを含むと、金型にスライド構造などの複雑な構造が必要になり、コストや納期、メンテ性に悪影響を及ぼします。 形状を工夫して回避することが重要です。 |

|

リブ構造の活用 |

肉厚を厚くする代わりに、リブ(補強用の突起)を配置することで、強度を確保しながら軽量化と成形の安定性を両立させます。 |

|

嵌合・スナップ構造 |

ネジ止めなどの組立工程を省くために、嵌合構造やスナップフィット構造を活用します。 |

射出成型金型設計に必要な3D CADの機能

金型設計は製品の成形性・品質を左右する要であり、3D CADには次のような高機能が求められます。

パラメトリック設計機能(履歴ベース)

ZW3Dは履歴設計とノンヒストリーの両方を統合的に使えるハイブリッドCADであり、変更に柔軟かつ強い設計が可能です。製品モデルの変更がそのまま金型モデルに自動反映されるため、修正コストを大幅に削減できます。

成形性チェック機能(ZW3D Mold機能)

ZW3Dには専用のモールド設計モジュール「ZW3D Mold」が用意されており、以下のような機能を標準装備しています:

- 抜き勾配チェック(不足箇所の自動色分け)

- パーティングライン自動生成

- アンダーカット検出と対処支援

- パーティング面の自動作成

- キャビ・コアの自動生成(収縮率考慮)

金型部品の標準パーツライブラリ

ZW3Dはミスミなどの部品ライブラリと連携しており、金型設計時に標準部品をそのまま配置可能です。また、ライブラリ部品は自動で長さ調整や干渉チェックが可能です。

図2 パーツライブラリ

図2 パーツライブラリ

モールドベースのテンプレート管理

ZW3Dでは独自のモールドテンプレートを登録・再利用可能で、社内ルールや顧客要求に合わせた金型ベースを効率的に展開できます。

型開きシミュレーションと干渉チェック

ZW3Dでは、スライド・リフター・エジェクタの動作と干渉を3D上で確認できる「型開きシミュレーション機能」を搭載しているので、設計段階での動作検証が可能です。

筆者の現場視点:使える設計とは

筆者は機械設計だけではなく射出成型の設計も行うようになった立場として、モールド設計の機械設計者から見た違いや共通点について考えてみました。

|

観点 |

機械設計では |

射出成型型設計では |

共通する要素 |

|

材料の前提 |

金属が基本。 用途に応じた材料選定と強度・精度の確保 |

樹脂が基本。 収縮や変形、流動性の影響を強く受ける |

材料特性に基づいた 強度と機能の確保 |

|

締結方法 |

ボルト・ナットなど機械的接合が主流 |

嵌合、スナップフィットなど一体化・組立レス設計が重要 |

製品としての組立性・保守性を考える |

|

設計手法(モデリング) |

ソリッド中心の設計、拘束や寸法管理が明確 |

サーフェス操作で分割面・リブ・複雑形状を作り込む |

寸法・公差の正確な管理が必要(2D・3D両面で) |

|

設計成果物の伝達 |

2D図面主体。部品図と組立図で製造へ |

3Dモデルがそのまま金型構造設計の基盤になる |

正確な設計情報の伝達が品質に直結 |

|

使用CAD機能 |

機構・筐体の設計に必要なパラメトリック機能 |

モールドツール、サーフェス、分割面操作などを活用 |

CADを使って機能的で作りやすい形を作るという姿勢は共通 |

|

設計の目的 |

製品単体や機構全体の動作・性能の実現 |

成形可能な形状を設計し、量産に耐える金型を成立させること |

狙った性能・形状・コストを達成するという目的は同じ |

CADの使い方や設計アプローチは「目的」に応じて変わりますが、

設計の本質 ――「機能を実現し、不具合なく作れる形を考える」ことは変わりません。

「設計意図を形にする力」「公差管理や強度検討」「製造現場への配慮」は、金型設計でもそのまま必要とされています。

そのうえで、「樹脂設計特有の勘どころ(収縮・勾配・ヒケ・流動性)」や「サーフェスを用いた柔軟な設計操作」を新たに取り入れることが求められているといえます。

その点で、ZW3Dは「構想設計→製品設計→樹脂化設計→金型設計→CAM」まで一貫した流れを1つのソフトで完結できることが強みだと言えるでしょう。

機械設計同様、設計者が製造・量産性を意識した形状に落とし込む力、そしてそれを支援する柔軟かつ高機能なCADが必要です。

次回は、ZW3Dを使った金型設計の具体的な操作手順について、解説します。

筆者プロフィール

土橋 美博

半導体組み立て関連装置メーカー、液晶パネル製造関連装置メーカーを経て、「メイドINジャパンを、再定義する。」有限会社スワニーに入社。CIOとして最新デジタルツールによるデジタルプロセスエンジニアリング推進に参画する。

・ITコーディネータ

・二級知的財産管理管理技能士

・有限会社スワニーCIO

・マッケン・キャリアコンサルタンツ株式会社 パートナーエグゼクティブコンサルタント 3D設計プロモーター