製造業において、製品の品質・納期・コストを左右する大きな要素の一つが「加工工程」です。この加工工程の効率化と最適化を実現してくれるのが、CAM(Computer Aided Manufacturing:コンピュータ支援製造)と呼ばれるソフトウェアです。

そもそも製造現場では、かつて汎用加工機(手動のフライス盤・旋盤など)による加工が主流でした。これらの設備は、熟練技能者がダイヤル操作を行い、長年の経験を頼りに加工精度を出していました。言い換えれば、加工品質は「人の技量」に大きく依存しており、生産性は職人の人数と能力に左右されていました。

その一方で、図面上の設計意図をズレなく現場へ伝えるには多くのコミュニケーションが必要であり、試作や立ち上げに大きな時間を要していたのです。

しかし高度化する製品形状や短納期要求、技能者不足などを背景に、工作機械はNC(数値制御)化が急速に進み、図面の寸法情報を数値プログラムに置き換える流れが広がりました。とはいえ、初期のNC加工では、プログラム作成は依然として手作業であり、入力ミスや複雑形状への対応が課題として残っていました。

設計者が3D CADで作成した形状データは、あくまで「設計者が意図する製品(部品)の理想形状」をデジタルで表現したものにすぎません。実際にその形状を金属や樹脂の材料へと削り出すためには、工作機械が理解するNCデータ(Gコード)へと変換する必要があります。

CAMは、このプログラム作成工程を自動化し、短時間かつ高精度に加工条件を生成できるため、現代の製造現場の生産性向上に欠かせないツールとなっています。

本稿では、CAMの基本的な役割や種類を初学者にも分かりやすく整理するとともに、代表的なソフトの比較や、特に注目されている統合型システムのメリットについて詳しく解説します。

CAMソフトの基本機能と処理フロー

CAMソフトでは、まず加工対象と加工機を設定し、切削条件や座標系を定義するところから始まります。その後、荒加工から仕上げまでの工程を踏まえ、工具の動きであるツールパスを自動生成します。

ツールパスはシミュレーションにより干渉や過切削の確認ができ、実機投入前にリスクを取り除くことが可能です。生成された加工経路は、ポストプロセッサを通してNC工作機械が理解するGコードへと変換され、実際の加工が開始されます。

さらに、工具や加工条件を蓄積し最適化するデータベースにより、工程改善を継続的に進めることができます。

CAMの種類と適用範囲

CAM導入において重要なのは、工作機械や工具、材料といった実世界の条件をいかに正しく設定できるかです。まず原点設定やクランプ位置、工具形状、切削条件を定義し、その後に加工工程に応じたツールパスを自動生成します。

最近ではAIによる最適化機能が搭載され、加工時間短縮や工具寿命向上も期待できます。また、干渉や加工後形状を事前に検証するシミュレーション機能は、実機トライの回数削減に大きく貢献します。

Gコード生成後は、実際のCNC工作機械へ転送され、生産工程へ進みます。さらに、工具情報や加工条件の履歴管理により、継続的な工程改善が可能となり、部門内の技術継承にも役立ちます。

加工方式に応じてCAMには次の種類があります。

- 2D/2.5D:平面加工、穴加工、ポケット加工(治具部品など)

- 3D加工:自由曲面加工(金型、航空機部品など)

- 5軸加工:複雑形状を高精度・高効率に加工

- 旋盤CAM:円柱物の高効率加工

- 複合加工CAM:旋盤+ミーリングの一体化加工

- ワイヤ放電CAM:金型・精密部品の放電加工

設備と加工品に最適なCAMを選ぶことが理想的ですが、将来的な加工範囲拡大を見据えると拡張性の高さも重要な要素となります。

CADとCAMの関係

CAD(Computer Aided Design)は、製品の形状や機能をデジタル上で設計するシステムです。一方、CAMは、その設計情報をもとに「どの工具を使い、どの経路で加工するか」を決める加工指令を生成します。

例えば、CAD上で穴径を変更した場合、従来は加工用データも作り直す必要がありました。しかし統合型システムでは、CADデータの変更が自動的にCAM側にも反映されるため、実務で大きな手戻り削減効果が生まれます。

- CAD:形をつくる

- CAM:形にする

つまり、ものづくりの上流と下流を直結させるのがCAD/CAM統合と言えます。

CAD/CAM統合とデジタルものづくり

さらに、以前はCAD(設計)とCAM(製造)が異なる部門・異なるシステムで運用されていました。そのため、データ変換による精度劣化や、加工現場からのフィードバック反映に多くの時間を要していた時代が長く続きました。

しかし近年では、設計から製造へデジタルで情報を接続する「デジタルものづくり」が求められ、CADとCAMを統合したプラットフォームが主流になりつつあります。

設計と加工が同じデータベースを共有することで、試作時間短縮、品質改善、人材教育の効率化にもつながり、中小製造業においても競争力向上に直結する技術です。

統合型CAD/CAMソリューション:ZW3D

ZW3Dは、設計(CAD)と加工(CAM)を一つのシステム上で完結できる、オールインワン型の製造プラットフォームです。

ソリッドとサーフェスを併用できるハイブリッドモデリング機能を備え、意匠性が求められる複雑形状から、量産部品・治具・機械部品まで幅広く対応します。

さらに、金型設計に特化したコア機能として、型割り機能や抜き方向解析、アンダーカット判定などが標準搭載されており、樹脂金型業界での採用も広がっています。

設計変更があっても、モデルを更新すればCAM工程へ即反映されるため、トラブルや工数を最小限に抑えられます。

1つのソフトで「設計→製造」までつながる⇒デジタルものづくりの理想形

導入コストの低さも魅力で、限られた予算で効率化を求める中小企業の強い味方となっています。

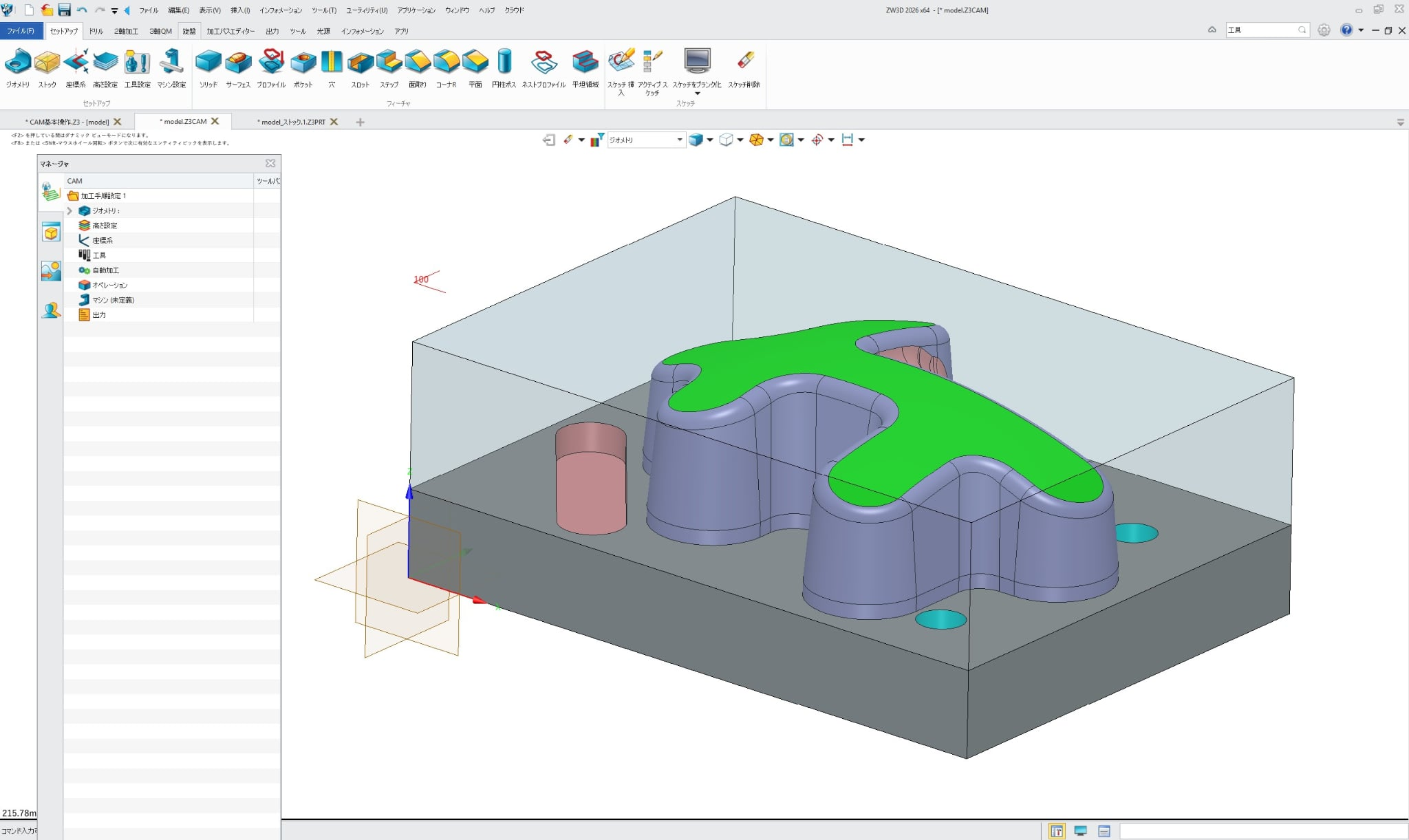

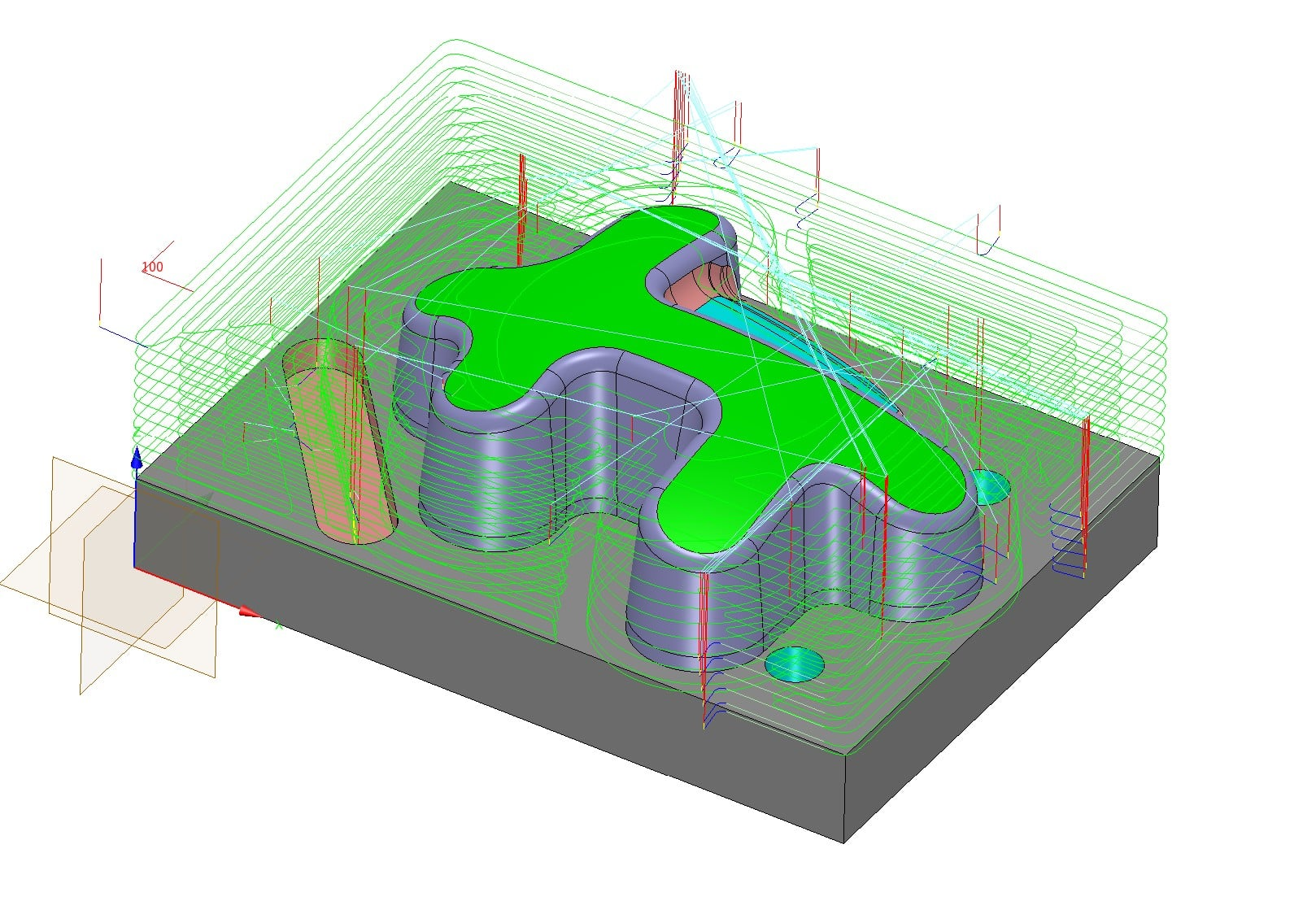

CAMツールパス画像

CAMツールパス画像

主要なCAMソフト一覧

| ソフト | 種別 | 製品費用(参考) | 特徴 |

| ZW3D | CAD/CAM統合 |

ZW3D 2軸:63万円~ZW3D 3軸:92.4万円~ |

多種多様な3Dファイルから設計・製造用のデータを作成できる |

| Master CAM | CAM専用 |

2D、3D、5軸加工価格未公開 |

様々な業種・加工に対応。各種CADソフトとの互換性にも定評 |

| Hyper MILL | CAM専用 |

2D・3D加工:180万円~ |

同時5軸のワールドスタンダードCAM |

| SOLIDWORKS CAM |

CAD/CAM統合 |

2.5D加工スタンダード:42万円プロフェッショナル:100.8万円※スタンドアロン版 |

全SOLIDWORKS CAD製品のアドオンとして利用可能 |

| Fusion CAM | CAD/CAM統合 |

2D・3D加工1年間:71,500円 |

クラウドで動作可能 |

※一般的な市場価格を想定したものです。詳細は販売代理店に確認をお願いします

表1 CAM比較表

ZW3D CAMはZW3D CADとの統合環境として、コストパフォーマンスに優れているのではないでしょうか。

まとめ

製造現場では、短納期要求・人手不足・設備多様化といった課題が深刻化しています。その解決策の一つが、デジタル技術を活用して設計と製造をシームレスにつなぐことです。

CAMは単なる加工プログラム作成ツールではなく、ものづくり全体の品質維持と生産効率を支える基盤技術です。

特にCAD/CAM統合型のZW3Dのようなシステムを採用することで、

- 設計変更への迅速な追従

- 手戻りと試作回数の削減

- 量産の高速化

- データの一元管理による品質向上

- 設備投資とランニングコストの抑制

が実現され、中小製造業でも世界と戦える競争力を備えることが可能となります。

これからのものづくりにおいて、CAMとCADの一体化は欠かせない要素になると言えるでしょう。

筆者プロフィール

土橋 美博

半導体組み立て関連装置メーカー、液晶パネル製造関連装置メーカーを経て、「メイドINジャパンを、再定義する。」有限会社スワニーに入社。CIOとして最新デジタルツールによるデジタルプロセスエンジニアリング推進に参画する。

・ITコーディネータ

・二級知的財産管理管理技能士

・有限会社スワニーCIO

・マッケン・キャリアコンサルタンツ株式会社 パートナーエグゼクティブコンサルタント 3D設計プロモーター