はじめに

前回は日本のイノベーションについて、その置かれている状況について話をしました。

なぜ、3D CADが開発設計環境におけるイノベーションなのか?

3D CADは、開発設計製造の現場で、どう活用していけばいいのかでしょうか。

「3D CADは、単なるツールじゃなくて、“業務プロセス全体を変えていくためのインフラ”」という視点で

お話を進めていきます。

開発設計環境を考える

これまで私が3D CAD推進活動に関わってきた20年あまりを振り返ります。

筆者の経験では、3D CADの導入を経験したのが今から約22年前です。

その頃から現在に至るまで、開発設計を取り巻く環境や製造業のIT領域ではさまざまなワードが飛び交ってきています。

- 3Dは誰でも理解できる可視化ツール

- 2D図面を読めない(理解できない)人も理解できる

- 3D CADは干渉チェックができる

- フロントローディング (Front loading)

- コンカレントエンジニアリング (Concurrent Engineering)

- サイマルテニアスエンジニアリング (Simultaneous Engineering)

- PLM(製品ライフサイクル管理:Product Lifecycle Management)

- ERP(企業資源計画:Enterprise Resource Planning)

- 3Dによる一気通貫

- 3D DR(デザインレビュー:Design Review)

- 3D ビューワー(Viewer)

- 全体最適/部分最適

- アジャイル(俊敏:Agile)

- 設計者CAE(Computer Aided Engineering)

- BOM (Bill of Material)

- エレメカ連携

- モデルベースデザイン (MBD:Model Based Design)

- モジュラーデザイン (Modular Design)

- エコシステム (Eco System)

- インダストリー4.0(Industry 4.0)

- IoT(モノのインターネット: Internet of Things)

IIoT(産業用Industrial Internet of Things:) - 3Dプリンタ

- クラウドコンピューティング

- VR(仮想現実:Virtual Reality)

AR(拡張現実:Augmented Reality)

MR(複合現実:Mixed Reality) - AI(人工知能: Artificial Intelligence)

ML(機械学習: Machine Learning) - RPA (Robotic Process Automation)

- リモートワーク

- ジェネレーティブデザイン

(生成設計/自動生成設計: Generative Design) - 生成AI

懐かしいものからすっかり定着しているもの、さらには新しいものまで、さまざまなワードが頭に浮かびます。

ここ最近では、図のようにこれらのキーワードを入力しただけで、イメージ図を生成するような生成AIも

できるようになっています。

皆さんはこれらのキーワードはいかがでしょうか。

筆者自身は約20年間、実際にこれらワードに関連する技術やツール、考え方などに触れ続けています。

「触れ続けている」という意味は、最新技術をウォッチし、体験しているという意味です。

これらの内容は、業務だけでなく、ライフワークである3D推進や記事執筆などの活動にも役立ててきました。

その時々において、

- 3D CADが開発設計環境におけるイノベーションなのか

- 3D CADは、開発設計製造の現場で、どう活用していけばいいのか

について説明をします。

なお、筆者の経験や当時の感覚に基づく内容が含まれることをあらかじめご了承ください。

2000年ごろ

2000年以前は、ハイエンド3D CADが主流でした。

これらは、高額で初期費用1000万~2000万円も珍しくなかったと記憶しています。さらには年額保守費用(数百万円)が必要であり、これらを使用するハードウェアも高額なワークステーションでした。

使用されていた業界は航空機・自動車・重工業がメインで、大規模アセンブリ(何万パーツ)が

設計できる環境が求められていました。

| CAD製品名 | 主な用途 |

| CATIA | 航空機設計、自動車設計、大型装置設計 |

| Unigraphics | 航空宇宙、自動車、産業機械 |

| Pro/ENGINEER (Pro/E) | 汎用機械設計、製品開発 |

| I-DEAS | 自動車、産業機械、構造CAE |

2000年頃からは、ミッドレンジ3D CADの普及が加速しました。

これらは、初期導入コストが比較的安価で、ライセンス価格は100万円~300万円程度が一般的でした。また、保守費用も年額20万~50万円程度と、ハイエンドCADに比べ大幅に抑えられていました。動作ハードウェアも特別なワークステーションではなく、Windows PCでも使用できることが大きな特長でした。使用されていた業界は一般機械、産業機器、精密機器、家電製品などであり、設計規模も中小規模アセンブリ(数百~数千パーツ)が中心でした。

超大規模な製品設計は難しいものの、コストパフォーマンスに優れた迅速な設計開発が可能となり、多くの中堅・中小企業に普及していきました。この頃、ミッドレンジの3D CADが登場したことで、3D CADの普及が広がり始まったといえます。次の表からわかるようにそのほとんどは欧米で開発されたものでした。

| CAD製品名 | 主な用途 |

|

SolidWorks |

機械設計、部品設計、装置設計 |

| Inventor | 機械設計、製品設計 |

| Solid Edge | 機械設計、産業機器、製品設計 |

| IronCAD | 装置設計、試作設計 |

| TopSolid | 金型設計、加工指向設計 |

| ICAD | 日本製 |

表2 2000年頃のミッドレンジ3D CAD

この頃ZW3D CADはどうだったのか、筆者が調べてみました。

| 年代 | 状況 |

| 1996年 | アメリカのVX Corporation(旧Varimetrix社)がVX CAD/CAMを開発開始 |

| 1999年 | 初期版のVX CAD/CAMリリース |

| 2000年頃 | VX CAD/CAM 4.0前後。中国、欧米で展開 |

| 2010年 | 中国ZWSOFT社(中望軟件)がVX Corporationを買収し、「ZW3D」に改名 |

表3 ZW3Dの変遷

これら3D CADの特徴については、別の機会に説明をします。

当時、3D CADのうたい文句の1つとして、「2Dによる製図を知らず、図面を読むことができない人でも理解できる可視化ツールである」ことが強調されていました。

良しあしは別に、今でも同じようなことが言われています。

3D CADにより作成される設計データは、設計業務だけでなく、関係者を集めたデザインレビューでも効果を発揮し、設計審査の精度や品質向上に寄与しました。

また、3D CADで作成した3Dデータを、営業、調達、製造、品質、保守といった設計以外の部門と共有することで、早期の製品理解や業務の事前検討に役立てようと推進活動をしたものです。

この3D データを社内の一気通貫システムで運用するメリットは今も変わらず言われています。

3D CADによる可視化の効果は設計段階のみにとどまりません。例えば、設計と同時進行での組み立て検証や保守保全のための検証、帳票作成といったコンカレントエンジニアリングの実現は、3Dビュワーの活用とともにさらに広がっていきます。(3D ビュワーの詳細については別の機会に説明をします。)

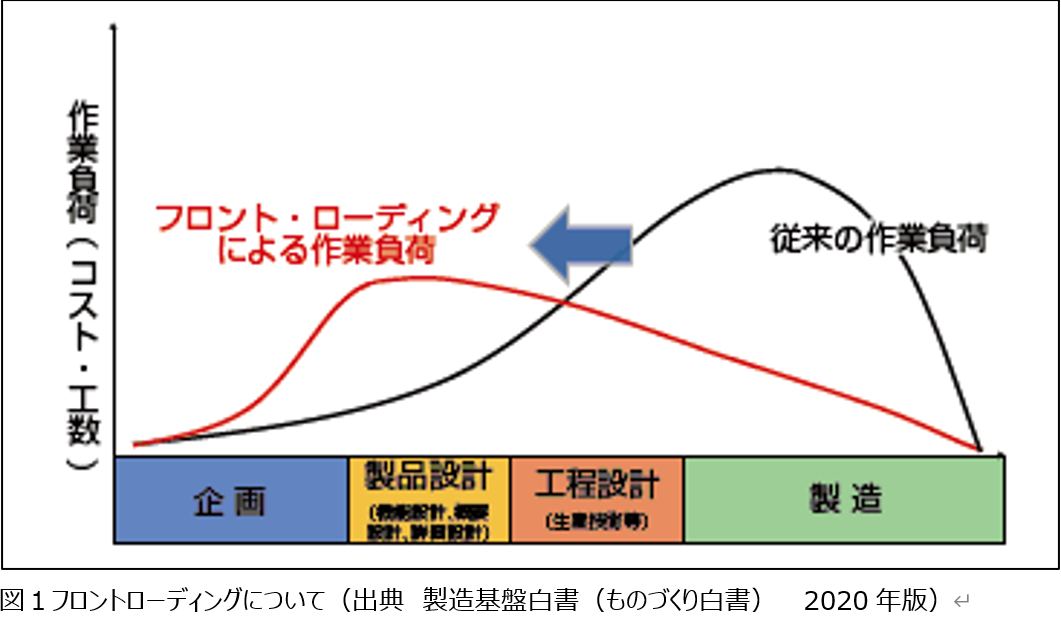

3Dデータ展開が急速に広まる流れを後押ししていたのがフロントローディングです。

これまでは、実際にモノが出来上がった後に製品品質を高めるための設計改善や製造検討作業が行われてきましたが、ミッドレンジ3D CADの普及を機に、それらを設計段階で進め、早期に品質を作り込み、手戻りを削減していこうという流れが本格化していきました。

「3次元CADで何が変わるのか」という問いに対して、

「設計の品質を高めると同時に、社内での3Dデータの共有と利活用、さらにはフロントローディングができることができるようになる」という答えが、3D CADによって得られるようなりました。

この「全社的に取り組むフロントローディング」については別の機会に説明をしますが、

フロントローディングで、まずは開発設計段階で設計部門が取り組むべき内容が、

「製品となって現れる不具合をいかに開発設計段階で検証できるのか」ということでした。

この具体的な方法が解析(シミュレーション・CAE)でした。

その変遷について後編で説明をします。

筆者プロフィール

土橋 美博

半導体組み立て関連装置メーカー、液晶パネル製造関連装置メーカーを経て、「メイドINジャパンを、再定義する。」有限会社スワニーに入社。CIOとして最新デジタルツールによるデジタルプロセスエンジニアリング推進に参画する。

半導体組み立て関連装置メーカー、液晶パネル製造関連装置メーカーを経て、「メイドINジャパンを、再定義する。」有限会社スワニーに入社。CIOとして最新デジタルツールによるデジタルプロセスエンジニアリング推進に参画する。

・ITコーディネータ

・二級知的財産管理管理技能士

・有限会社スワニーCIO

・マッケン・キャリアコンサルタンツ株式会社 パートナーエグゼクティブコンサルタント 3D設計プロモーター

コスパ最強の高性能 All-in-One 3D CAD/CAE/CAM

永久ライセンスで313,000円~

登録不要!フォームの入力だけでOK!