自動車業界にも、技術の発展の波が押し寄せています。もちろん照明部品も例外ではありません。ヘッドライトはカメラ、カーナビシステム、レーダー技術、等との連携を行うことで、自動車同士やドライバーと自動車の間の相互作用をスムーズにすることができます。ヘッドライトにおける重要な光学部品として、リフレクターがあります。これは光を集中させたり、車を識別させるといった機能を持っています。ヘッドライトリフレクターの主な構造と設計方法は、次のようになっています。

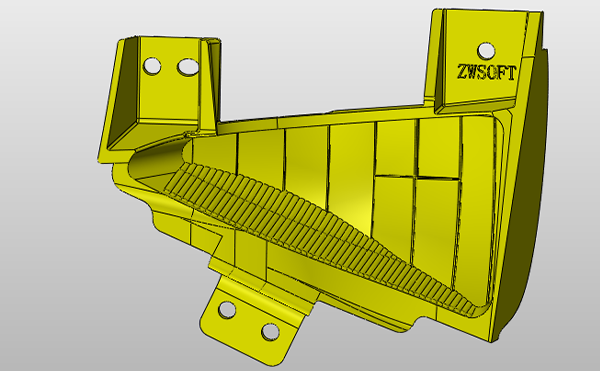

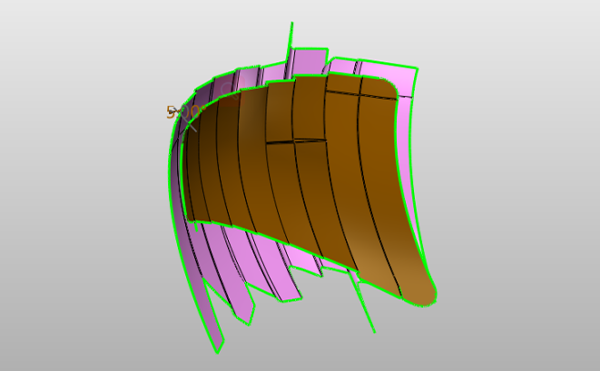

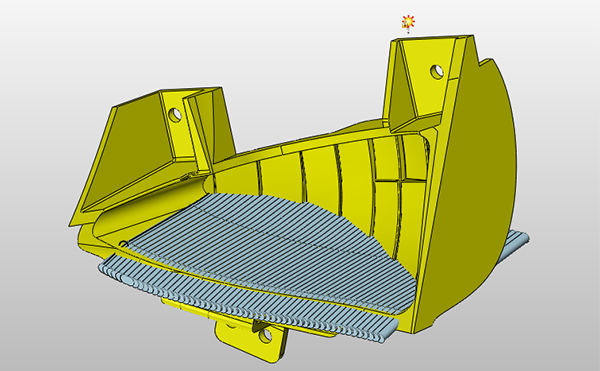

図1.ヘッドライトリフレクター

図1.ヘッドライトリフレクターリフレクターの構造

まず、リフレクターを設計するために、光学表面、支持脚、装飾用のストライプ構造の3つのパーツが必要となります。

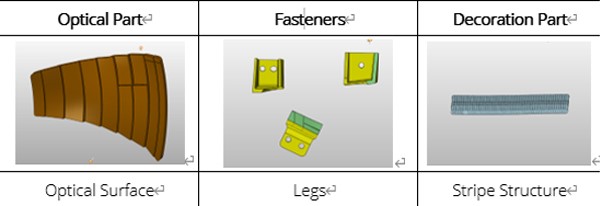

表1.リフレクターの構造

表1.リフレクターの構造光学部品によりカットオフラインが決まり、これによって光の形が決まります。光学部分によって完成された光学表面に基づいて、サーフェスを縫い合せ、ソリッドモデルを生成します。支持脚は留め具として、リフレクターとほかの部品を一緒に締結します。装飾部分は主にLED眩しさによる交通事故防止のために設置されるものです。これは、リフレクターを美化する役割も果たしています。それでは、設計を始めましょう。

光学表面の設計

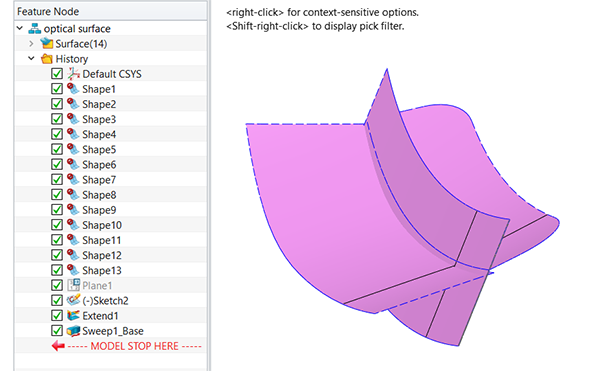

ステップ1. 光学表面を処理して、それを製造可能にします

まず、光学表面に対する処理が必要となります。例えば、射出成型生産を可能にするために光学表面にドラフト角度を追加するなどです。「サーフェス(フリーフォーム)」の「フェース拡張」と「クロストリム」、「シェープ」の「スケッチ」と「スイープ」などのコマンドを使って、元の表面を拡張や、オーバーラップします。この表面を「表面A」と名づけます。

図2.光学表面を拡張し、オーバーラップする

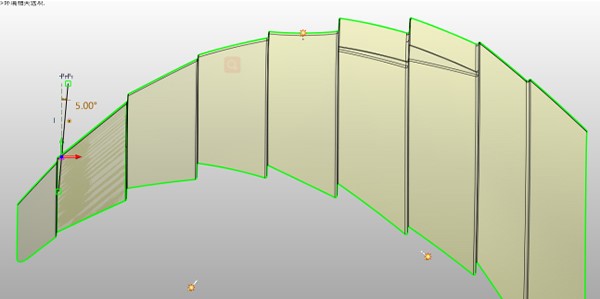

図2.光学表面を拡張し、オーバーラップする次に、スケッチでドラフトの方向と角度を定義し、射出成型中に部品がスムーズに剥離できるようにします。スケッチを修正することで、ドラフトの方向を簡単に変更できます。下記の図が示した通りに、現在のドラフト方向はX軸に沿って5°ずれています。スケッチを修正するだけで、3°に調整できます。

図3.スケッチを利用して、ドラフトの方向を定義する

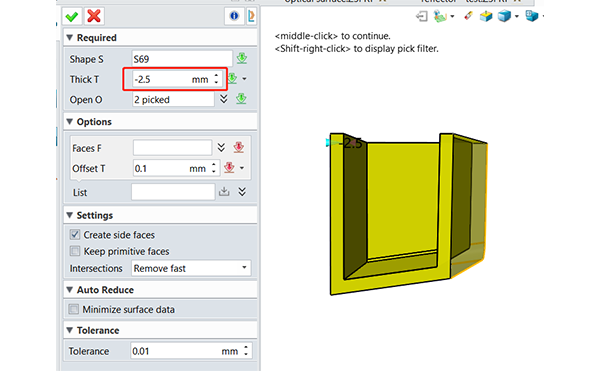

図3.スケッチを利用して、ドラフトの方向を定義するステップ2.リフレクターのバックとして表面Bを作成します

次は表面Aのステップに似ています。サーフェス(フリーフォーム)の「オフセット」コマンドを使って、厚さによって表面をオフセットします。例えば、PC材料の共通の厚さは2.5mmなので、その上に2.5mmをオフセットします。表面Aが重なり合っています。これを表面Bと名づけます。

図4. 表面B

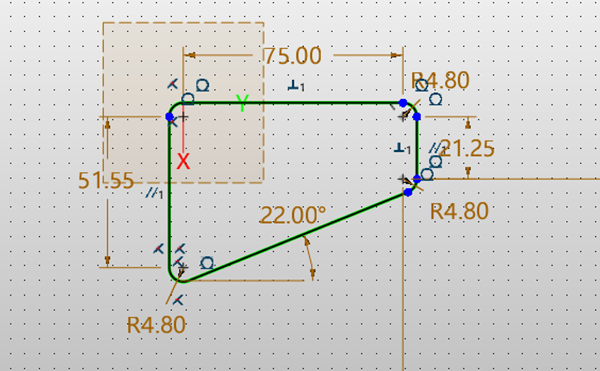

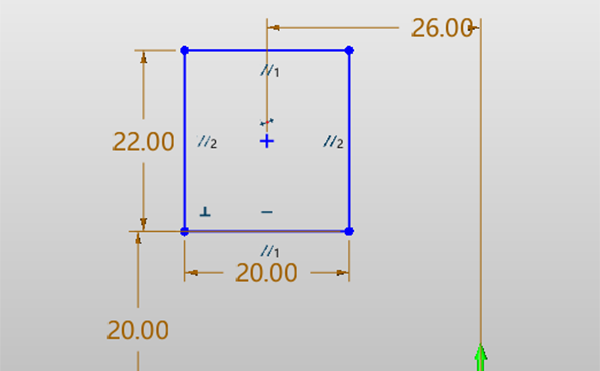

図4. 表面Bステップ3.リフレクターのサイズを定義します

「形状」の「スケッチ」を利用して、リフレクタープロフィールの輪郭を描いて、「押し出し」でプロファイルを生成します。

図5.スケッチでリフレクターのプロファイルの輪郭を定義して、それを押し出します

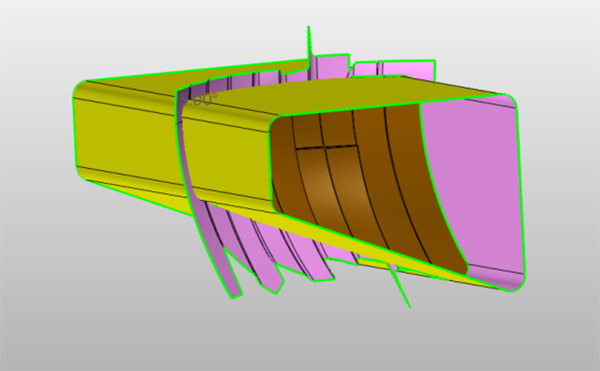

図5.スケッチでリフレクターのプロファイルの輪郭を定義して、それを押し出しますステップ4.光学表面を実体に変えます

ステップ3で生成された輪郭に基づいて、表面Aと表面Bを交差トリムし、実体を生成します。これで、光学表面の設計が完了します。

図6光学表面の実体

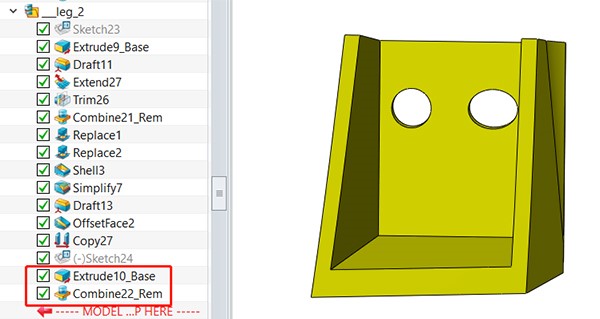

図6光学表面の実体脚の設計

光学表面の設計を完了した後、固定用の支持脚の設計を続けます。それらの設計方法は似ているので、その中の一部をご紹介いたします。

ステップ5.脚のサイズを定義します

「スケッチ」を使用して、YZ平面上の寸法で脚の輪郭を描きます。

図7.寸法ある脚の輪郭

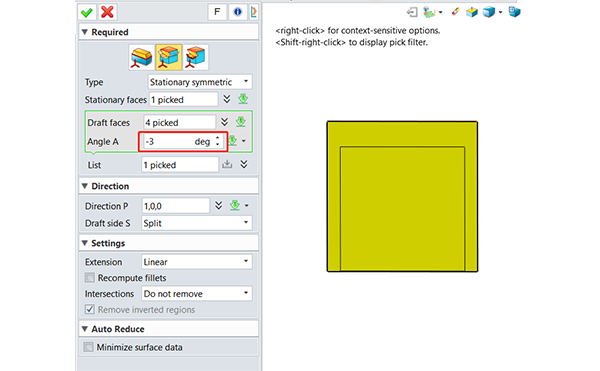

図7.寸法ある脚の輪郭ステップ6. フランジとベースの生成

リフレクターにフランジを付け、車の移動振動によって壊れることを防ぎ、耐久性を高めます。このリフレクターにフランジを取り付けるには、「押し出し」コマンドを使用して、ステップ5で作成された輪郭を50 mm押し出す必要があります。次に、ドラフト軸の方向に基づいて、ドラフトを行います。生産基準を満たすために、PC材料に適する3°を選択します。次に、シェルを使用して厚さ(2.5 mm)に基づいて、シェルコマンドを使用して、フランジとベースを生成します。

図8.脚の基部をフランジにして、シェルします

図8.脚の基部をフランジにして、シェルしますステップ7.位置決め穴の生成

リフレクターは通常プラスチック製であり、変形のリスクは避けられません。そのため、位置決め穴を作成することで、組立をスムーズに行うことができます。スケッチを再使用して設計することができます。この場合、円形の穴と細長い穴を設計します。位置決めピンのサイズに応じて、限られた位置に0.1 mmの隙間を残します。ここでは、円形の穴と細長い穴の直径は5 mm、それらの中心間距離は11 mmです。次に、スケッチを押し出して実体を取得し(ここでは実体の長さが2.5 mm超えていればよいです)、実体とベースの間でブール減算を実行して、希望の脚の構造を生み出します。これで、支持脚の設計が完了しました。

図9.脚の構造を生成します

図9.脚の構造を生成しますストライプの設計

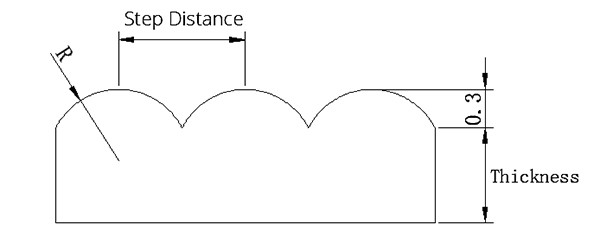

リフレクターの基本構造は光学表面と脚によって構成されます。次に必要なのは、射出成型中に発生する欠陥やLEDからの眩しさを防ぐために、ストライプを作ることです。以下の図が示す通り、ステップ間隔はストライプ間のスペースを決定し、ストライプの高さは必要とする厚さによります。ステップ間隔は2 mm、厚さは0.3 mmとします。

図10. ストライプ構造の断面

図10. ストライプ構造の断面ステップ8.ストライプの高さと中心線を定義します

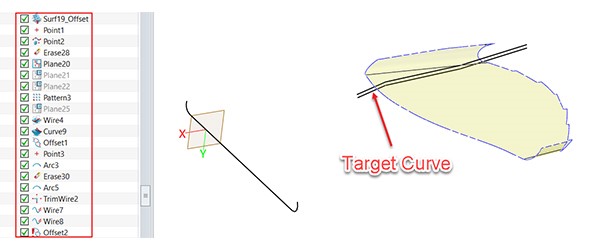

ストライプの高さを定めるために、リフレクターの底を0.3mmオフセットします。次に、「ワイヤーフレーム」の「通過点カーブ」を利用して、希望の中心線を作成します。その長さはストライプと同じです。

図11.ターゲットカーブ

図11.ターゲットカーブステップ9. ストライプを実体に変える

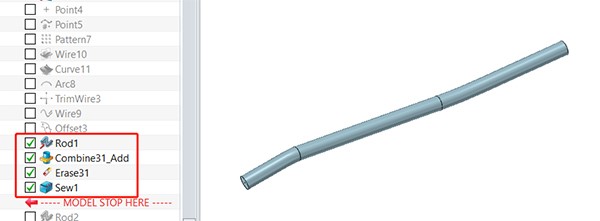

「形状」の「スイープロッド」を使用してストライプの中心線を回転させて、単一のストライプエンティティを生成します。

図12.単一のストライプ実体

図12.単一のストライプ実体ステップ10. ストライプの配列

「形状」の「配列関数」を使用して、2 mmのステップでストライプを複製して、希望のストライプ構造を生成します。

図13. 生成されたストライプ構造

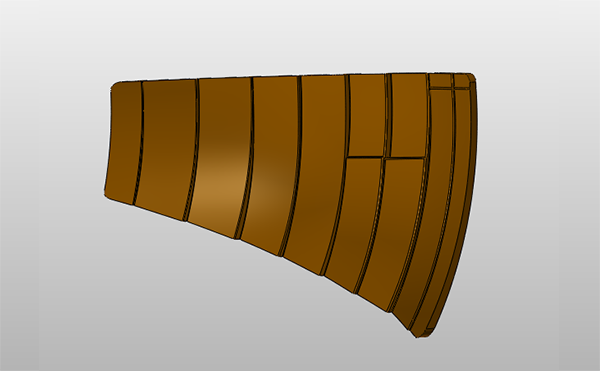

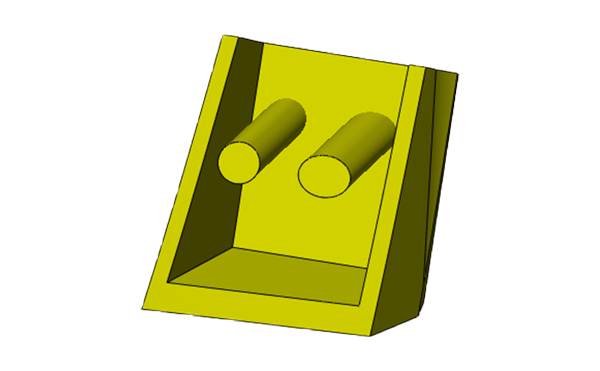

図13. 生成されたストライプ構造ステップ11.最終モデルを得るためにすべての部分をブール演算

「形状」の「ブール演算」を利用して、各部分の総和を計算して、リフレクターの最終モデルが完成します。

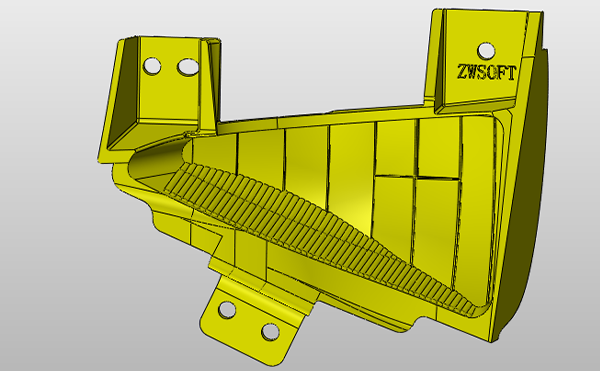

図14. リフレクターの最終モデル

図14. リフレクターの最終モデルリフレクターの設計はこれで完了しました!ZW3D における強力なスケッチとモデリング機能によって、設計が簡単かつ効率的になります。ぜひZW3Dを無料体験してみてください。また、設計作品をユーザーグループにシェアすることもできます。ユーザー様の設計を楽しみにしております。